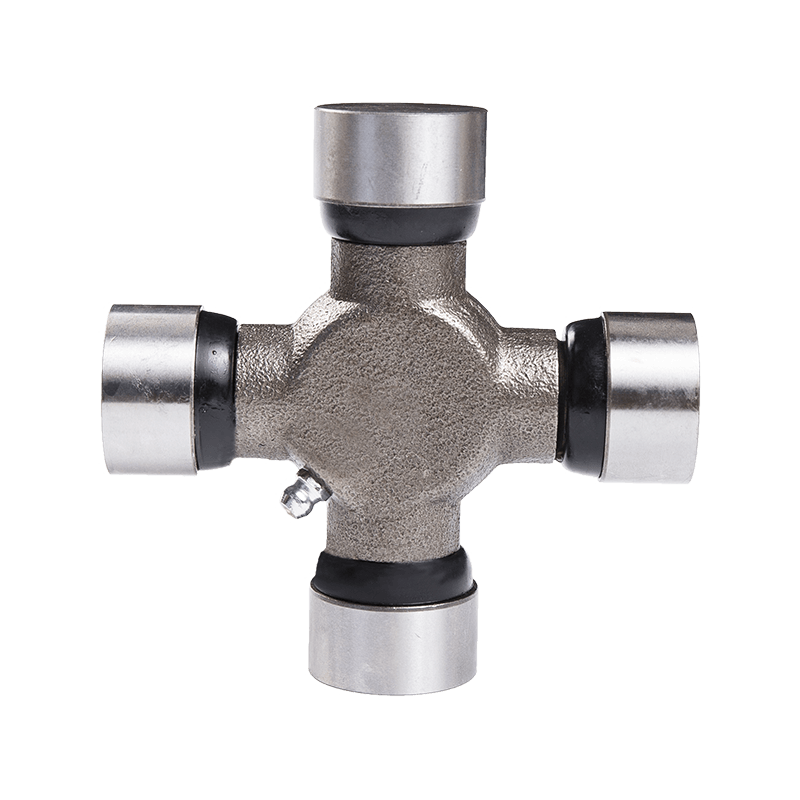

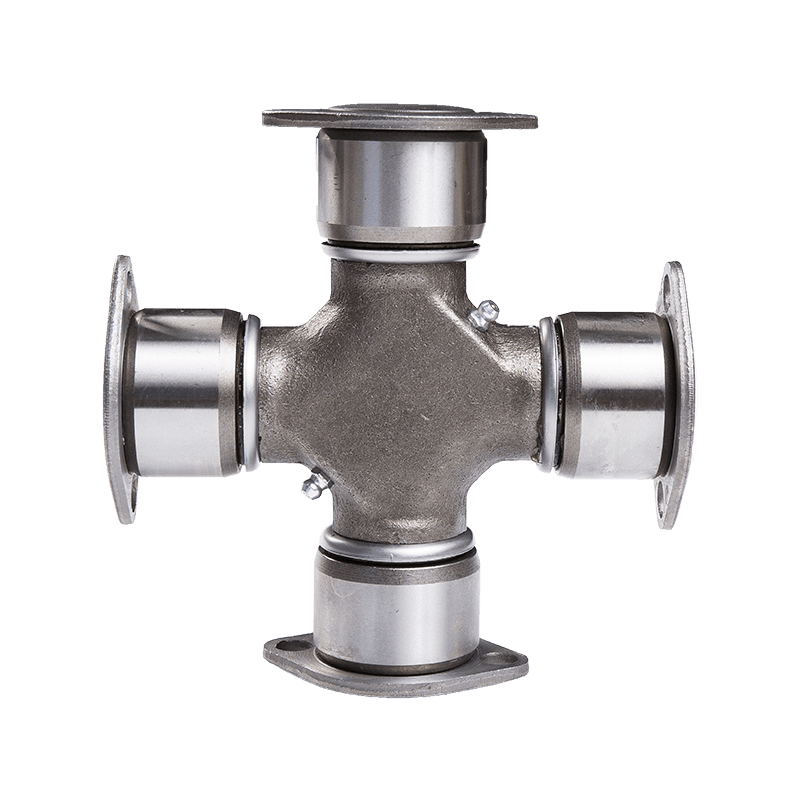

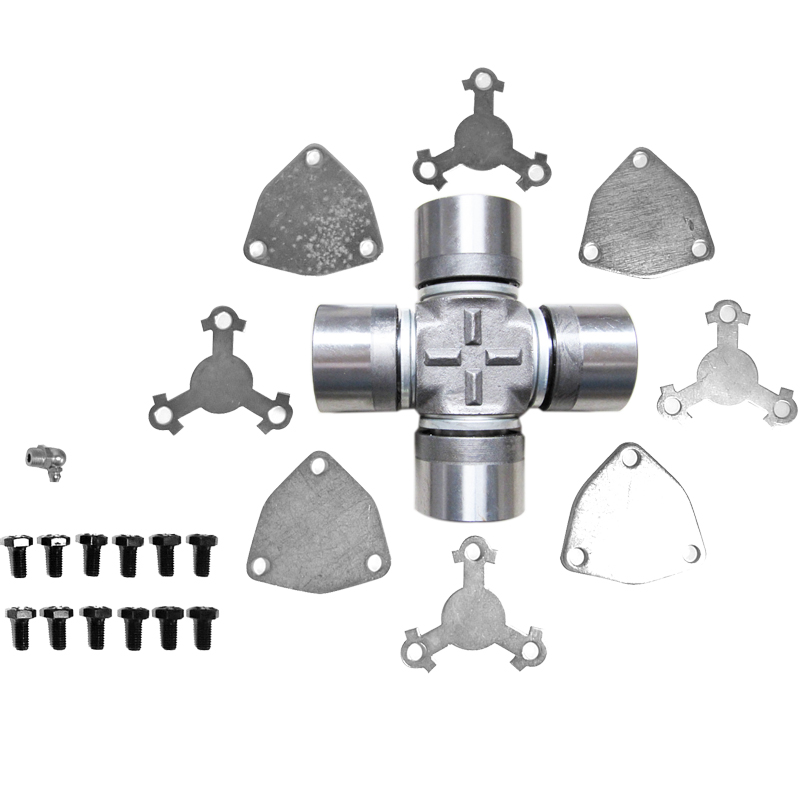

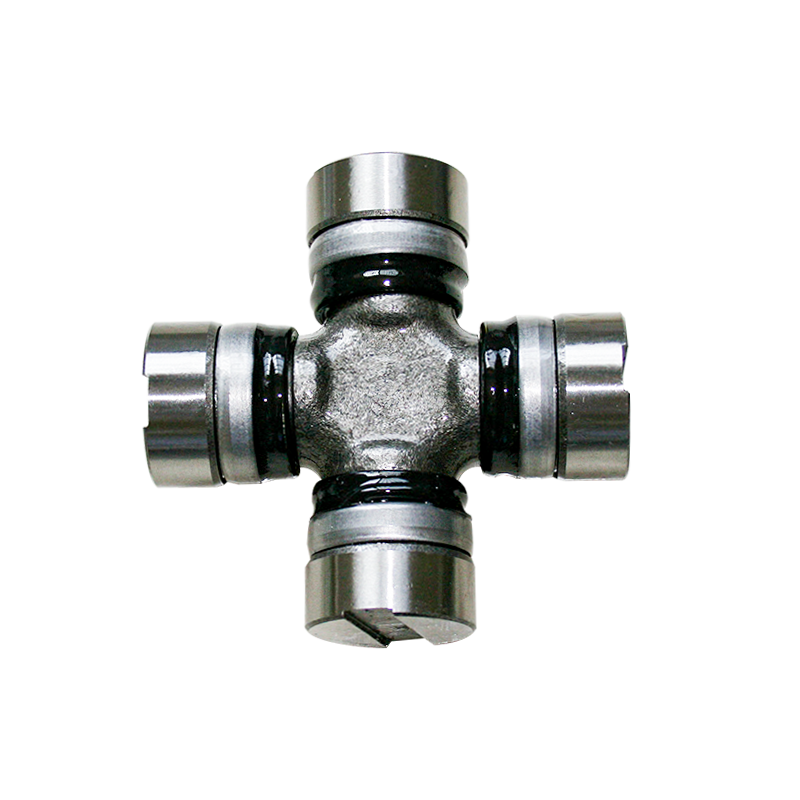

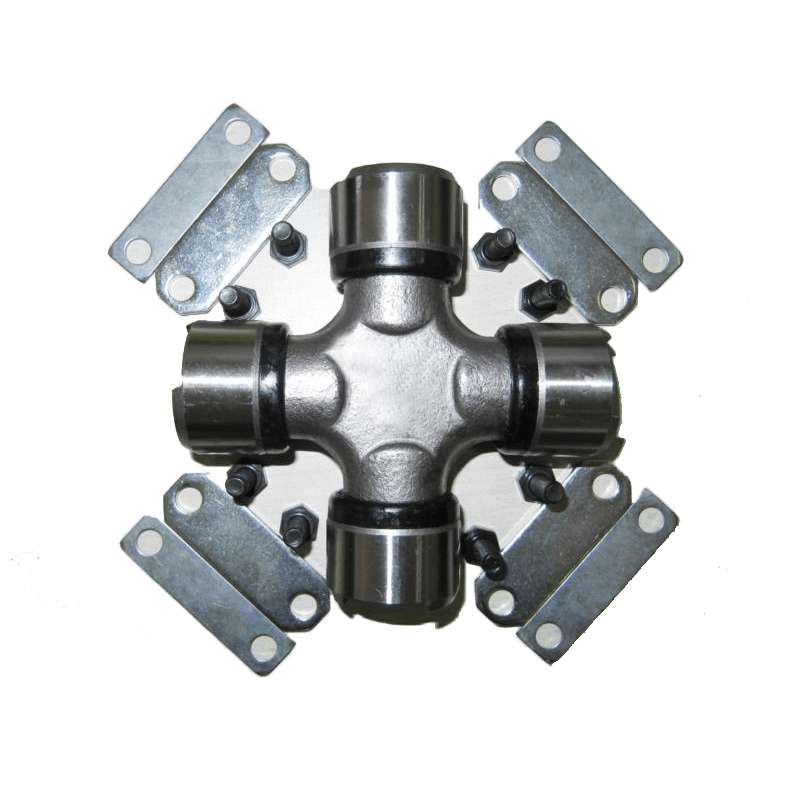

универсальный сустав с подшипниками крыла представляет собой сдвиг парадигмы в технологии передачи крутящего момента, особенно для применений, требующих устойчивости при динамических нагрузках. В отличие от традиционных игл-несущих U-Joints, эта конструкция использует систему механического разрешения, в которой клавиши и слоты заменяют подключаемые элементы, предлагая повышенную долговечность и адаптивность. Чтобы полностью использовать свой потенциал, инженеры должны сосредоточиться на трех основных стратегиях структурной и механической оптимизации: геометрической точностью рубцов, совместимость с допусков между компонентами спаривания и динамической стабильностью при асимметричных нагрузках.

Геометрия клавиш: баланс распределения напряжений и эффективность крутящего момента

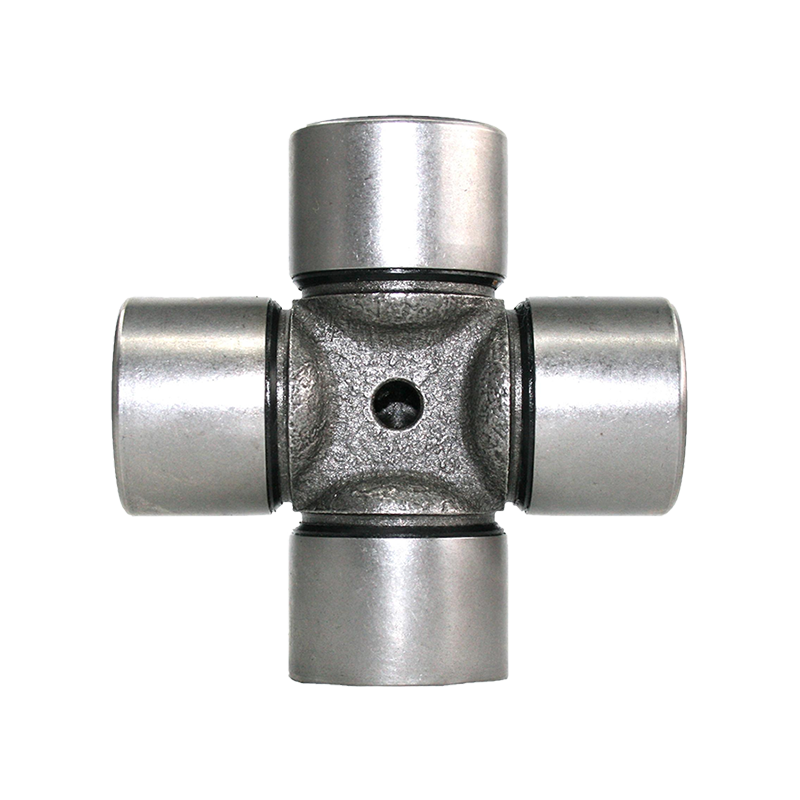

Геометрическая конструкция рубашек в универсальных суставах, несущих в стиле, напрямую влияет на концентрацию напряжения и эффективность передачи крутящего момента. Исследования анализа конечных элементов (FEA) показывают, что трапециевидные или мощные ключи проживает прямоугольные профили путем снижения локализованных пиков напряжений до 30% при ударных нагрузках. Например, Eailute Design распределяет сдвиг сил более равномерно по контактным поверхностям, минимизируя износ в приложениях высокого цикла, таких как трансмиссии по горному оборудованию. Кроме того, угол взаимодействия между ключами и слотами должен соответствовать максимальному угла работы соединения (обычно 15–25 °), чтобы предотвратить нагрузку на край. Расширенные методы производства, такие как протяжение ЧПУ, обеспечивают точность на уровне микрон в размерах слотов, критически важную для поддержания механического пособия без ущерба для контроля обратной реакции.

ТОЛЕРСА ENGINEERING: Точность передачи крутящего момента и смягчения износа

Взаимодействие между спецификациями толерантности и долгосрочной производительностью является краеугольным камнем «Универсального сустава с дизайном подшипников». Небольшое помещение для помех между клавишами и слотами может повысить эффективность переноса крутящего момента за счет устранения микрокаширования, но чрезмерная риск затяжества в сумок при термическом расширении. И наоборот, контролируемый клиренс (0,02–0,05 мм) вмещает смещение при одновременном снижении коррозии на страже - общий режим отказа в колебательных приложениях, таких как системы высоты ветрого турбины. Реальное тестирование показывает, что оптимизированное сочетание толерантности расширяет интервалы обслуживания на 40% по сравнению с традиционными игольными суставами, особенно в средах с частыми обращениями нагрузки. Кроме того, поверхностные обработки, такие как нитрические или DLC (алмазоподобные углеродные) покрытия на рубашках, еще больше смягчают износ, обеспечивая постоянную производительность более 50 000 рабочих циклов.

Dynamic стабильность: асимметричная обработка нагрузки и устойчивость к усталости

В сценариях, связанных с неоднородными нагрузками, в том числе в аэрокосмических приводах или тяжелом строительном механизме,-структурная симметрия универсального сустава, несущая в стиле, становится критическим фактором. Асимметричные макеты с крыльями, где подшипники компенсируются для противодействия крутям, продемонстрировали 20% улучшение динамической стабильности во время быстрых направленных сдвигов. Анализ смазочных смазок с помощью вычислительной жидкости (CFD) дополнительно показывает, что стратегически расположенные резервуары смазки в блоках подшипника уменьшают индуцированную трением генерирование на 15%, даже при угловых скоростях, превышающих 3000 об / мин. Строгие тестирование усталости в соответствии с стандартами ISO 1143 подтверждает, что оптимизированные конструкции достигают коэффициента безопасности 2,5 против переломов клабов, превосходя обычные U-Joints в устойчивости к ударной нагрузке.

Отдавая приоритет геометрической точности, синергии толерантности и адаптивности динамической нагрузки, универсальный сустав с подшипниками крыла становится долговечным, высокоэффективным решением для отраслей, от автомобилей до возобновляемых источников энергии. Его механическая архитектура пособий не только учитывает ограничения традиционных конструкций, но также устанавливает новые тесты для надежности в экстремальных условиях эксплуатации. Инженеры, стремящиеся максимизировать время безотказной работы и минимизировать затраты на техническое обслуживание, найдут эти структурные инновации незаменимыми в системах трансмиссии следующего поколения.

中文简体

中文简体

Связаться с нами