Проектирование Универсальный сустав с подшипниками крыла Это может надежно выполнять в условиях ударной нагрузки, требуется не только выбор прочных материалов или негабаритных компонентов. Шоковые нагрузки вводят непредсказуемые силы силы, которые подчеркивают механические системы далеко за пределы их стационарных пределов. Эти внезапные нагрузки, распространенные в строительном оборудовании, сельскохозяйственном оборудовании и промышленных миксерах, могут быстро ухудшить плохо спроектированные компоненты. Волной вал подшипника крыла должен быть спроектирован не только для передачи крутящего момента, но и для поглощения и перераспределения колебаний энергии без ущерба для механического выравнивания или целостности соединения.

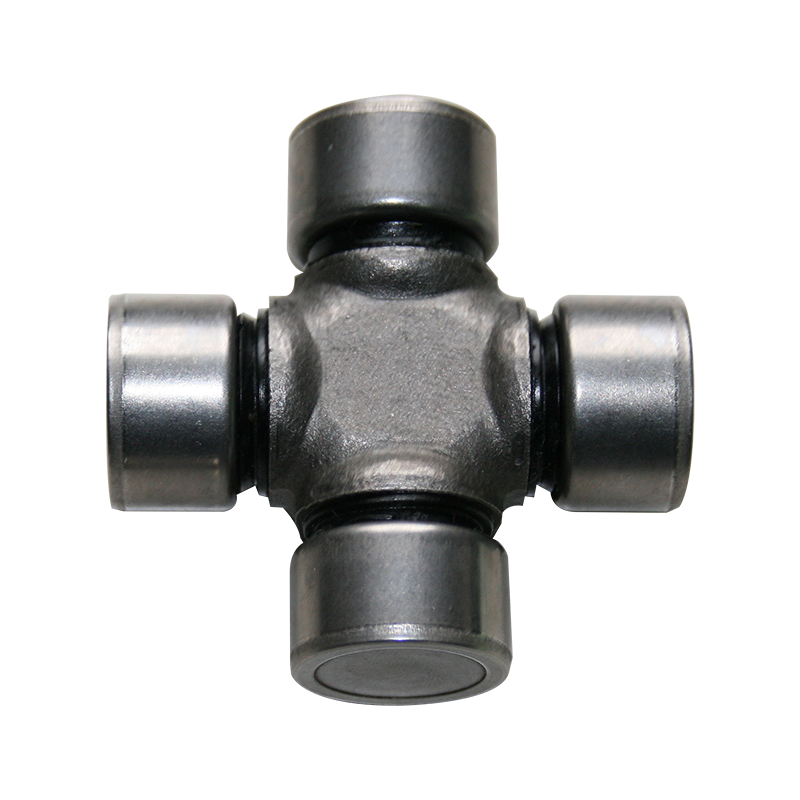

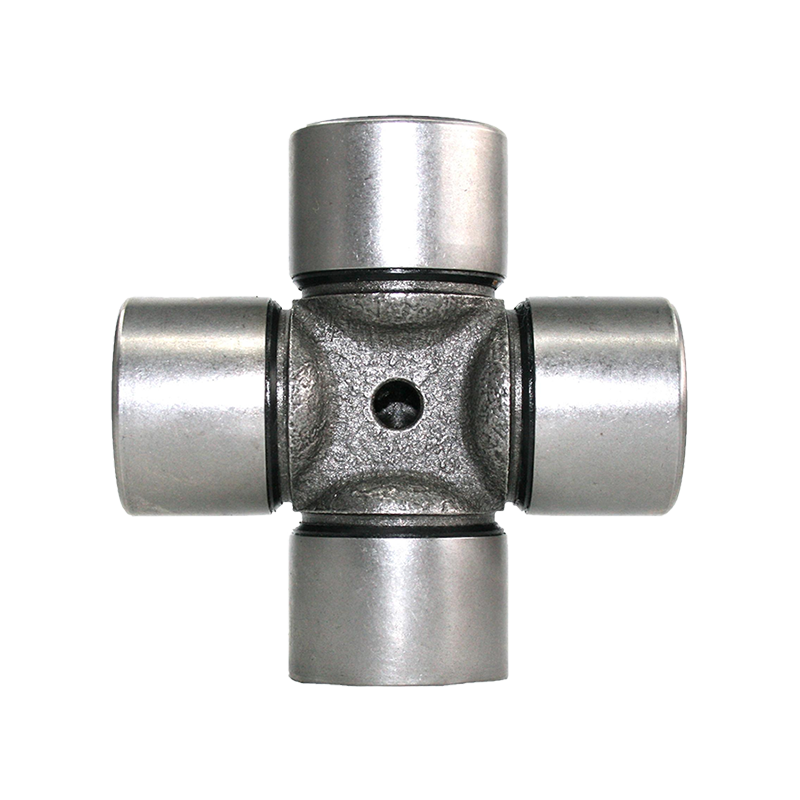

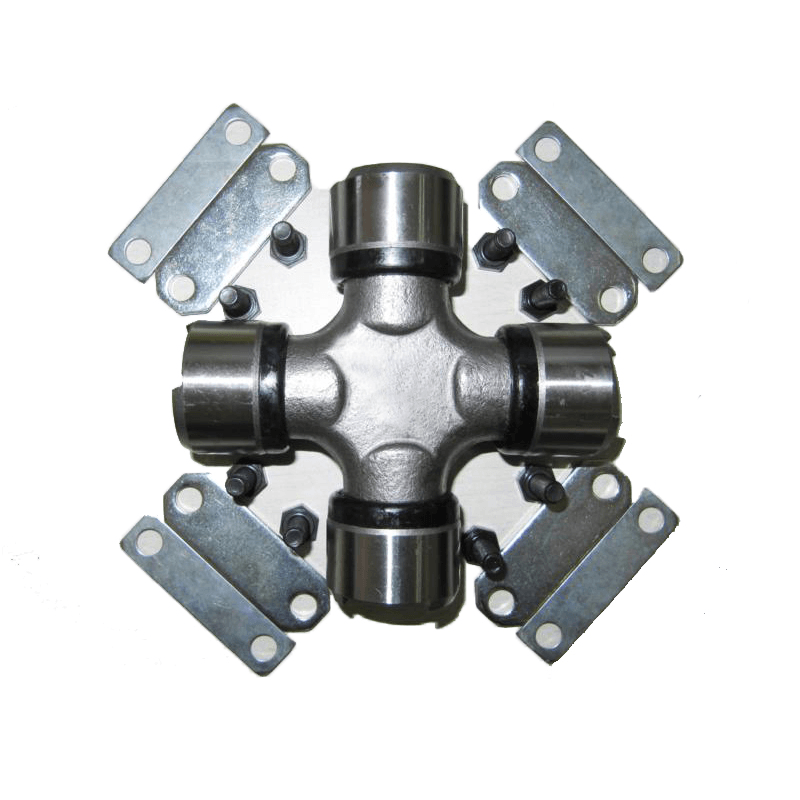

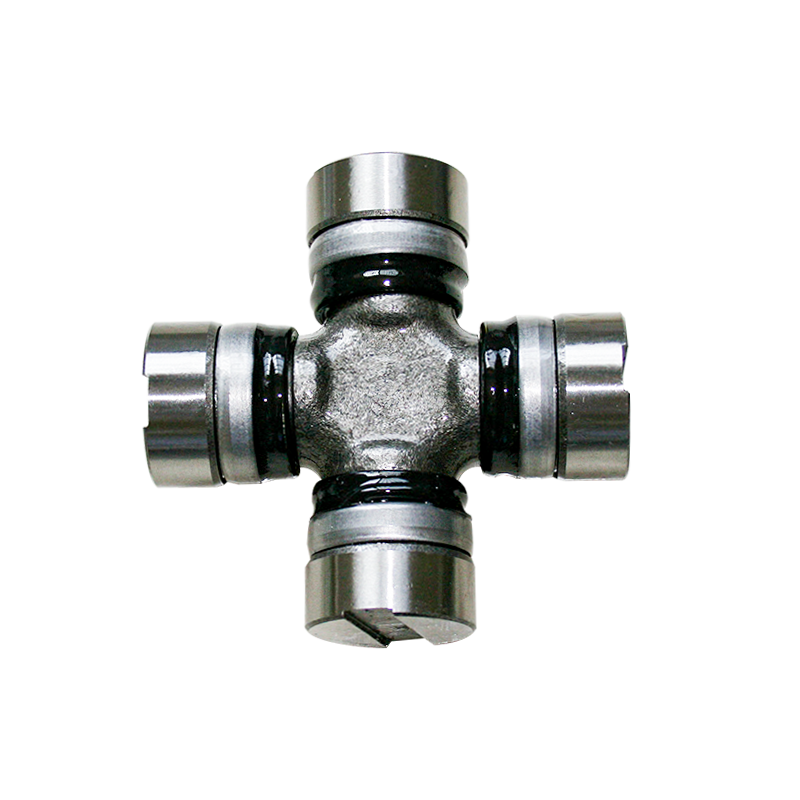

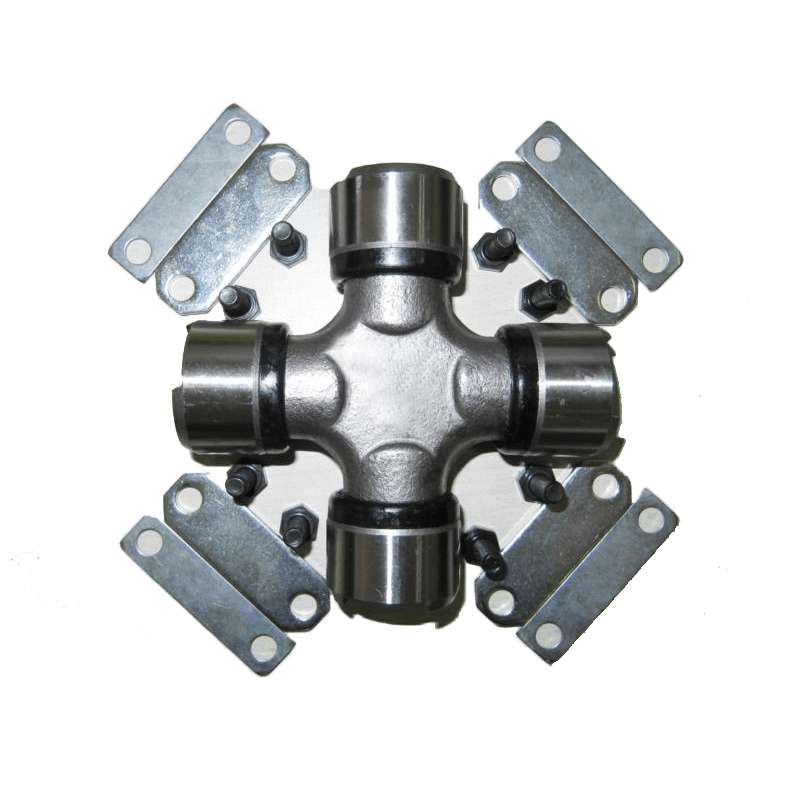

Сама конфигурация подшипника крыла предлагает некоторые встроенные преимущества для этих сред. Перенося крутящий момент через ключевые соединения между блоками подшипника и Йок, вместо того, чтобы полагаться исключительно на круглые опекуны или подшипники иглы, универсальное соединение с подшипниками крыла создает определенные пути нагрузки с более положительным механическим взаимодействием. Этот ключевой интерфейс распределяет напряжение по более широкой зоне контакта, что снижает локализованный износ и способствует большей долговечности, когда оборудование подвергается повторяющимся резким или внезапным изменениям.

Тем не менее, эффективная обработка ударной нагрузки в значительной степени зависит от точности интерфейса ключа. Недоветные клавиши или свободно обработанные слоты могут вводить микро-движения, которые приводят к износу или даже растрескиванию при повторном напряжении. Подгонка должна быть достаточно плотной, чтобы предотвратить обратную реакцию, но и разработанную с достаточным количеством зазора, чтобы обеспечить тепловое расширение и небольшие смещения вала. Выбор правильных допусков-это упражнение в балансировке гибкости с контролем, и производители с опытом в средах с переменной нагрузкой понимают, что эти допуски редко бывают одноразмерными.

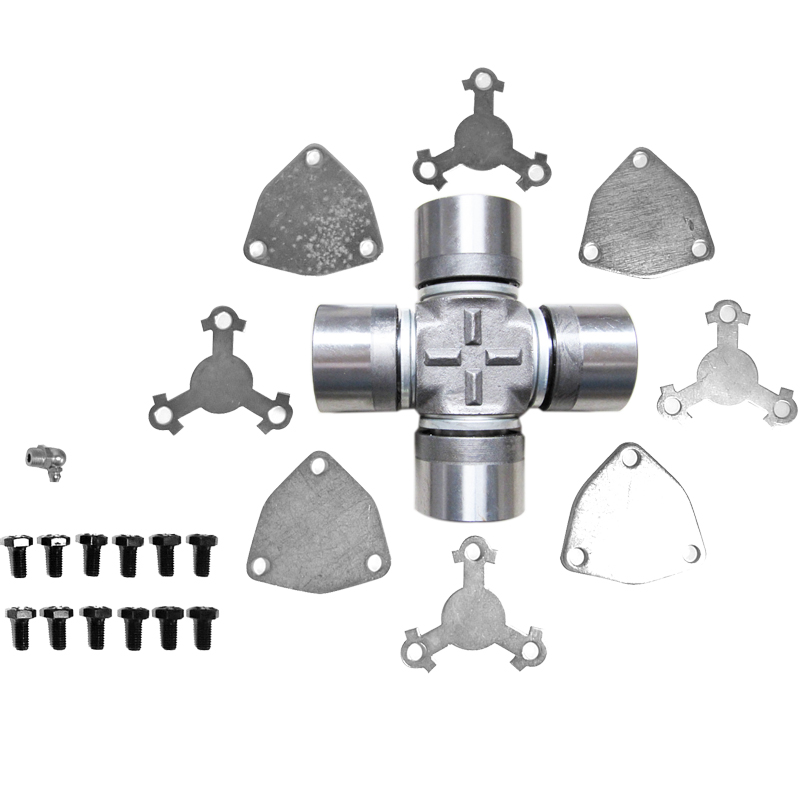

Другим критическим фактором является материальное поведение в динамических условиях. Не все стали равны, когда дело доходит до шоковой сопротивления. Затвердевшие сплавные стали с высокой вязкостью и устойчивостью к усталости обычно выбираются для подшипников и ключей. Поверхностные обработки, такие как упрочнение индукции или выстрела, могут повысить силу усталости, в то время как тщательный выбор болта гарантирует, что сустав остается надежно собранным при циклической нагрузке. Сами болты часто испытывают комбинированное натяжение и сдвиг, поэтому их оценка, метод претензии и частота повторного проникновения должны быть рассмотрены во время дизайна.

Речь идет не только о выживании шока; Речь идет о поддержании последовательной производительности после тысяч циклов. Вот почему узоры износа тщательно контролируются во время прототипирования. Для подшипников крыла неравномерное износ ключа или раздражение на поверхностях слота может указывать на недостаточную смазку или ошибочную геометрию. Именно здесь реальное тестирование играет роль. Контролируемые симуляции могут зайти только так далеко; Положение универсального соединения с подшипниками крыла в полевые испытания показывает тонкие ограничения проектирования, которые могут упустить лабораторные среды. Цикл обратной связи между полевыми данными и инженерным уточнением является ключом к доставке суставов, которые работают надежно там, где это наиболее важно.

В некоторых проектах мы также увидели преимущества настройки геометрии блоков для повышения толерантности к смещению угловой выбросов. Слегка регулируя размеры и материалы блоков подшипника, можно улучшить поглощение энергии при сохранении существенной жесткости, которая обеспечивает эффективную передачу крутящего момента. Эти модификации должны быть подтверждены посредством анализа стресса и моделирования усталости, но они часто окупаются в более длительном сроке службы и снижении затрат на техническое обслуживание для конечных пользователей, особенно в циклах с высоким уровнем труда или оборудованием, которое работает в суровой, неравномерной местности.

С точки зрения поставщика, выгодно видеть, как клиенты получают пользу от долговечных, специфичных для приложений проектов. Хорошо спроектированный универсальный сустав с подшипниками крыла не только продлевает срок службы компонентов, он уменьшает время простоя, снижает общую стоимость владения и укрепляет уверенность в самом оборудовании. Вот почему мы не верим в общие, массовые ответы, когда участвуют ударные нагрузки. Аптированные решения, основанные на основе технических знаний и проверенных методов проектирования, - это то, что отличает серьезных производителей на требовательных рынках.

Понимание истинных механических требований переменных нагрузок - и, соответственно, создает краеугольный камень успешной передачи мощности в тяжелой технике. Как производитель с практическим опытом в разных отраслях и международных рынках, мы продолжаем совершенствовать наши механические U-Joints для производительности и долговечности. Если ваше приложение включает в себя ударную нагрузку, правильное универсальное соединение с подшипниками крыла может иметь измеримую разницу, где оно имеет значение.

中文简体

中文简体

Связаться с нами