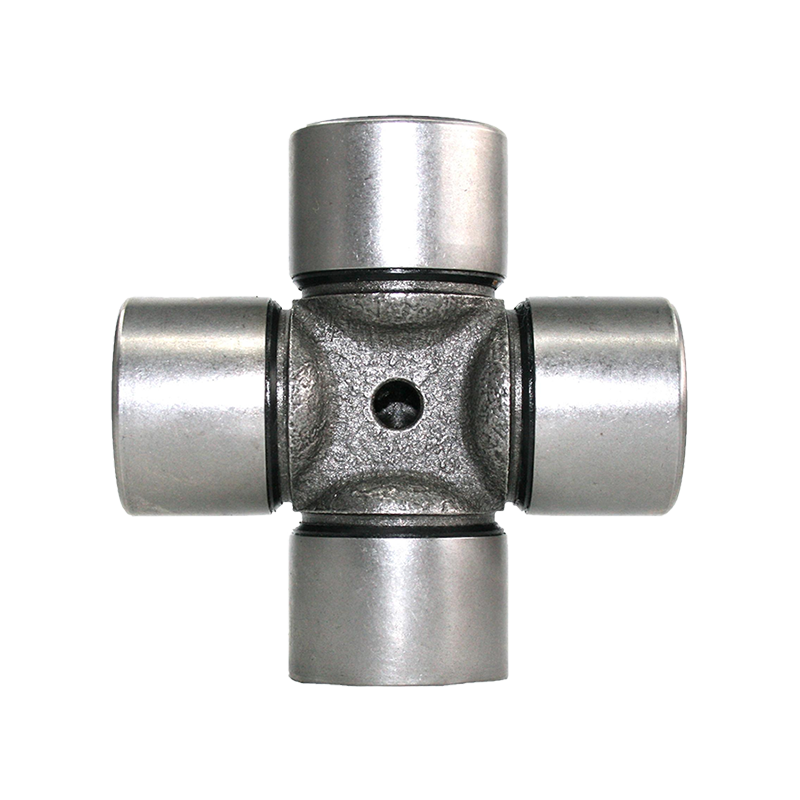

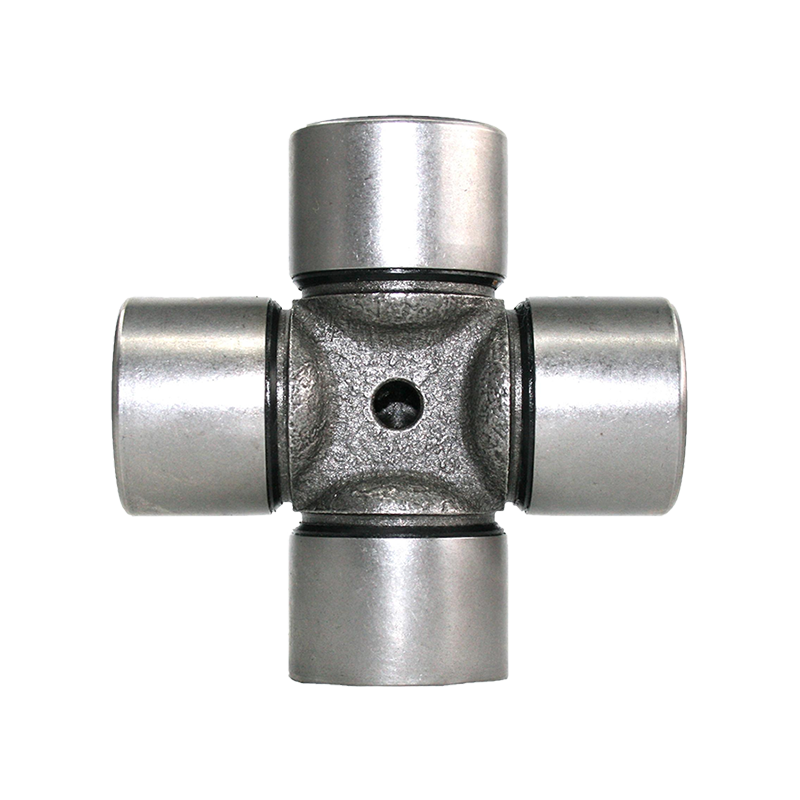

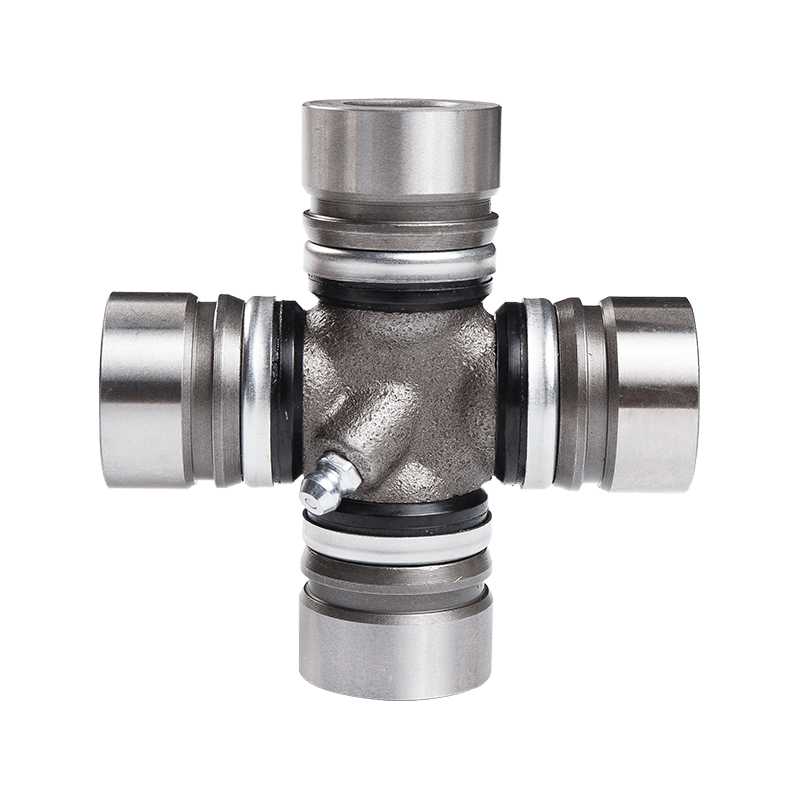

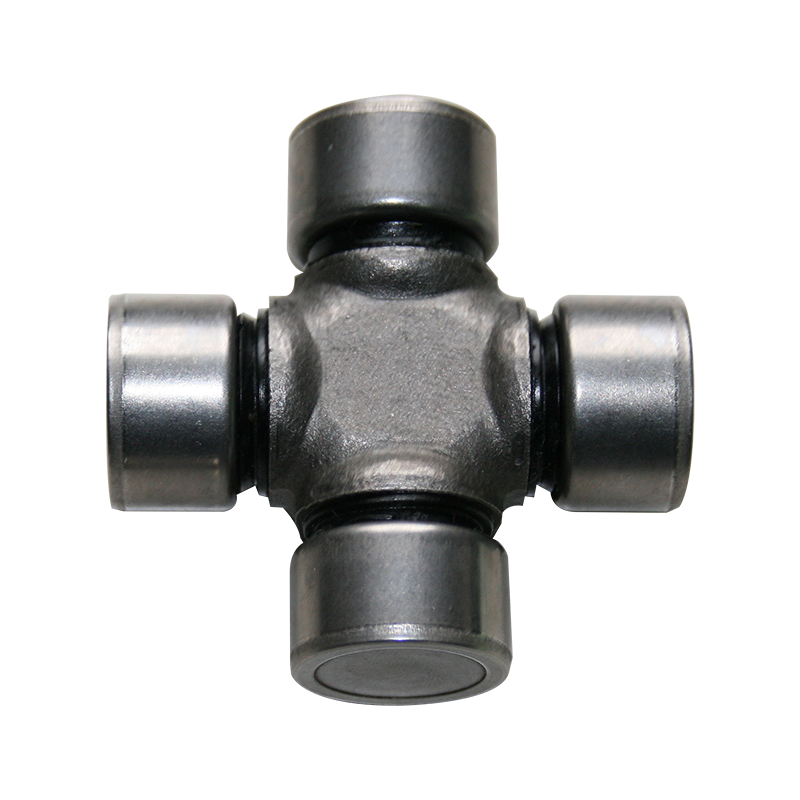

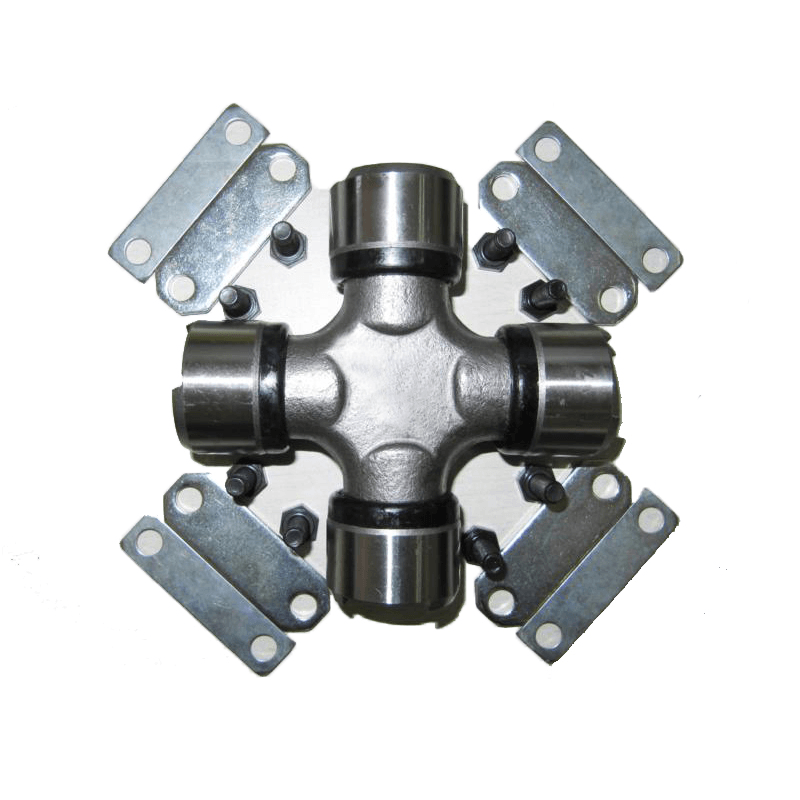

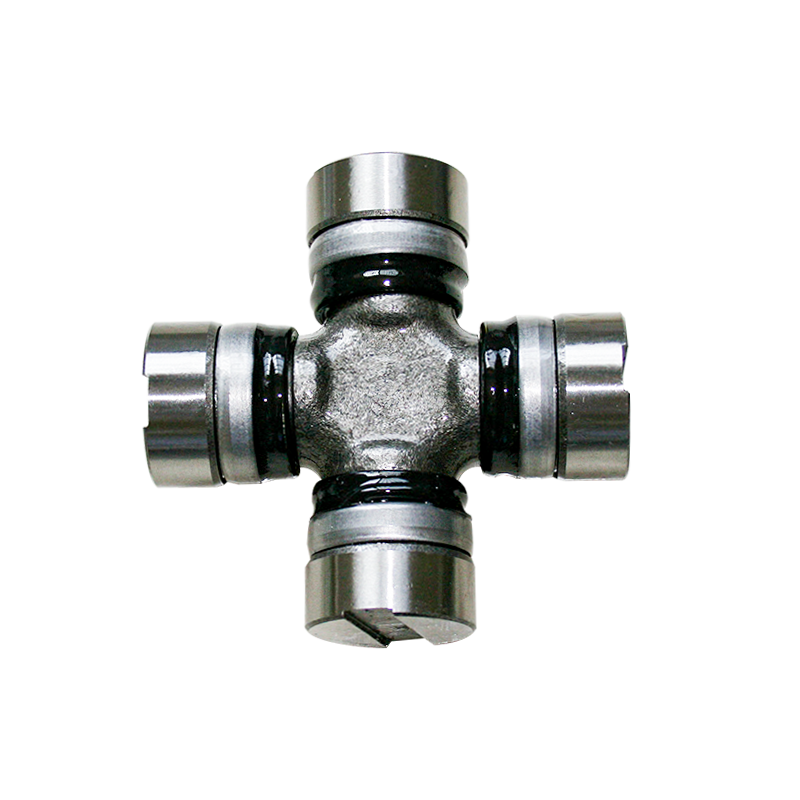

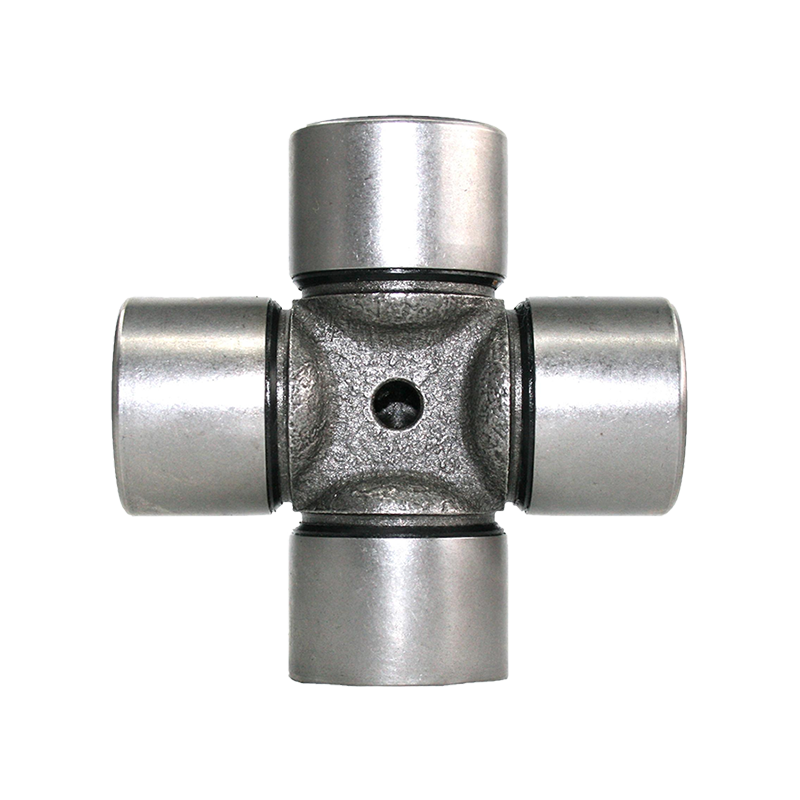

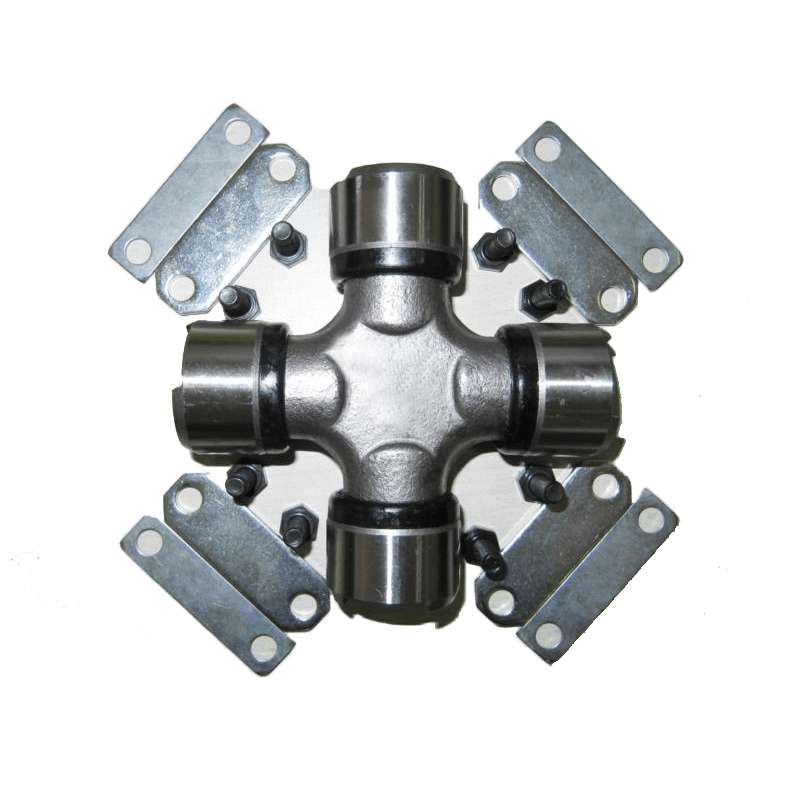

Производство а Универсальный сустав с прессованными подшипниками включает в себя больше, чем просто материалы и обработка - это упражнение с точностью и последовательности. На первый взгляд, компонент может показаться простым, но когда требуется оптимизация веса, эффективность вращения и устойчивость к усталости, возникает реальная сложность. Прессованные версии универсальных суставов требуют особенно жестких допусков в их производстве, в основном потому, что их тонкий, легкий дизайн оставляет небольшой край для погрешности размеров. Любое отклонение в диаметре чашки или выравнивания трансфера может привести к ускоренному износу, вибрации или даже катастрофическому отказа при нагрузке.

Одной из наиболее важных проблем является достижение концентричности между турниром и чашкой. В типичном универсальном суставе незначительные смещения часто можно поглощать или корректировать во время сборки. Однако в универсальном соединении с прессованными подшипниками дизайн с прессованием не дает такого прощения. Поэтому производственный процесс должен гарантировать почти идеальную симметрию и округлость-часто в микронах-через передовую обработку ЧПУ и инспекцию в линии. Для клиентов, работающих в приложениях для трансмиссии премиум-класса, таких как транспортные средства для производительности или высококлассное промышленное оборудование, этот уровень точности напрямую коррелирует с надежностью продукта и сроком службы.

Другая критическая область - это обработка поверхности и консистенция твердости. Поскольку стены чашки подшипника тоньше по конструкции, долговечность поверхности становится жизненно важной. Эти компоненты часто подвергаются специализированным процессам термической обработки, такие как индукционное упрочнение, чтобы укрепить только нагрузочные поверхности, не влияя на внутреннюю геометрию. Достижение единой глубины корпуса в сложных контурах, особенно при работе с легкими сплавами, требует сложного понимания теплового поведения и металлургического ответа. Небольшое несоответствие в твердости может привести к тому, что ямы или растрескивается при воздействии циклов крутящих напряжений.

Износ инструмента и управление средами обработки еще больше усложняет ситуацию. Поскольку допуски настолько жесткие, даже тонкие изменения в резкости режущего инструмента, температуры охлаждающей жидкости или условий окружающей среды могут внести изменения. Производители должны развернуть автоматизированные системы обратной связи для мониторинга этих переменных в режиме реального времени, гарантируя, что каждый универсальный соединение с прессованными подшипниками, которые выходят из линии, соответствовал точным спецификациям. По нашему собственному опыту, стоимость переработки или отказа возрастает в геометрической прогрессии в высокопроизводищем совместном производстве, что делает контроль профилактического процесса необходимым.

Ассамблея также представляет свой собственный набор проблем. Операция подшипника нажатия должна быть выполнена только с правильной силой-не слишком мало, чтобы рисковать свободной посадкой, и не слишком много, чтобы деформировать чашку или изменить внутреннюю геометрию. Специализированные приспособления для прессы, наряду с мониторингом силы в реальном времени, помогают достичь этого баланса. По этой причине производители, которые понимают как механические, так и материальные аспекты универсальных суставов, лучше всего подходят для обеспечения постоянного качества, особенно при работе с передовыми или проприетарными материалами.

Инспекция и обеспечение качества одинаково требовательны. Традиционные методы проверки, такие как ручные датчики или простые визуальные проверки, недостаточно на этом уровне. Координатные инструменты измерения (CMM), лазерное сканирование и инструменты измерения цифровых отверстий в настоящее время являются стандартными для проверки точности размерных и обнаружения микрораздела. Каждая партия универсального соединения с прессованными подшипниками подвергается этим тестам перед упаковкой, обеспечивающие наши клиенты, которые получают компоненты, которые соответствуют или превышают стандарты замены OEM, например, в INA или SKF.

С точки зрения производства эти проблемы означают более высокие инвестиции в оборудование, обучение и разработку процессов. Но выплата ясна-обеспечение высокопроизводительных компонентов, которые функционируют плавно при высоких оборотах и при значительных нагрузках. Как специалистов, так и для инженеров закупок, партнерство с производителем, который понимает эти проблемы, не просто техническое соображение; Это умный бизнес. Лучшая точность означает меньше сбоев, более низкие затраты на жизненный цикл и лучший опыт конечного пользователя.

Как один из опытных производителей в этом пространстве, мы упорно трудились, чтобы уточнить каждый этап нашего производственного процесса для универсальных суставов. Когда дело доходит до прессованной версии подшипника, успех заключается в деталях. И хотя мы не будем претендовать на совершенство, мы с уверенностью скажем, что предоставление точности в масштабе - это то, что мы пришли к освоению. Для клиентов, которые требуют постоянных результатов от своих компонентов трансмиссии, хорошо сделанного Универсальный сустав с прессованными подшипниками может изменить ситуацию.

中文简体

中文简体

Связаться с нами