Когда дело доходит до передачи мощности в тяжелых приложениях, вопрос о том, как емкость крутящего момента всегда находится в авангарде инженерных дискуссий. В частности, сколько крутящего момента может быть универсальный соединение с подшипниками крыла при непрерывной эксплуатации по сравнению с прерывистыми ударными нагрузками? Это не просто техническая деталь - это критический фактор, который определяет надежность и долговечность вашего механизма. Независимо от того, проектируете ли вы промышленное оборудование, сельскохозяйственные транспортные средства или внедорожные системы, понимание пределов производительности этих компонентов поможет вам принять более умные решения.

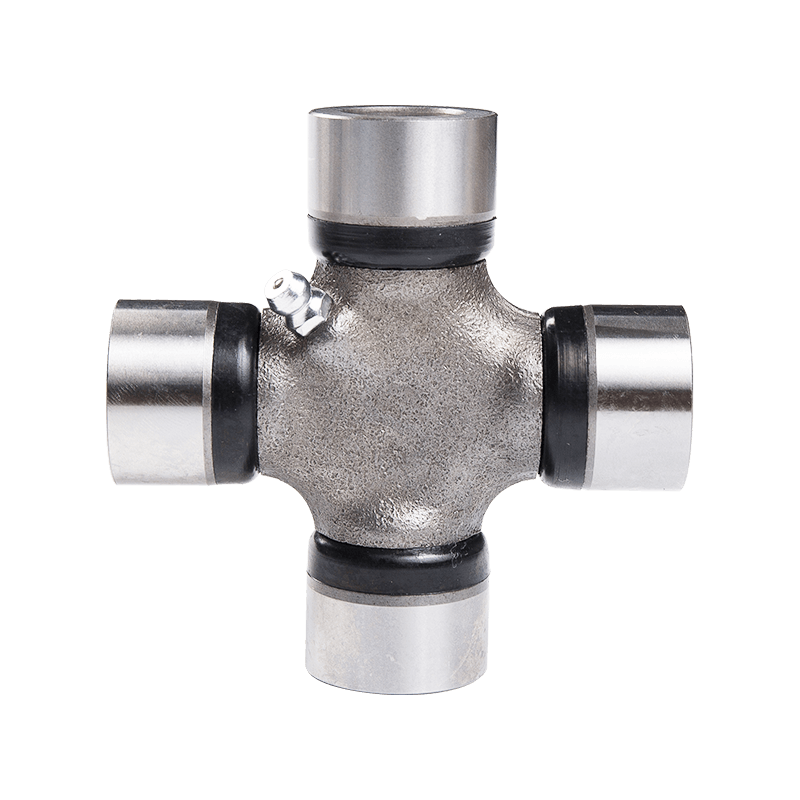

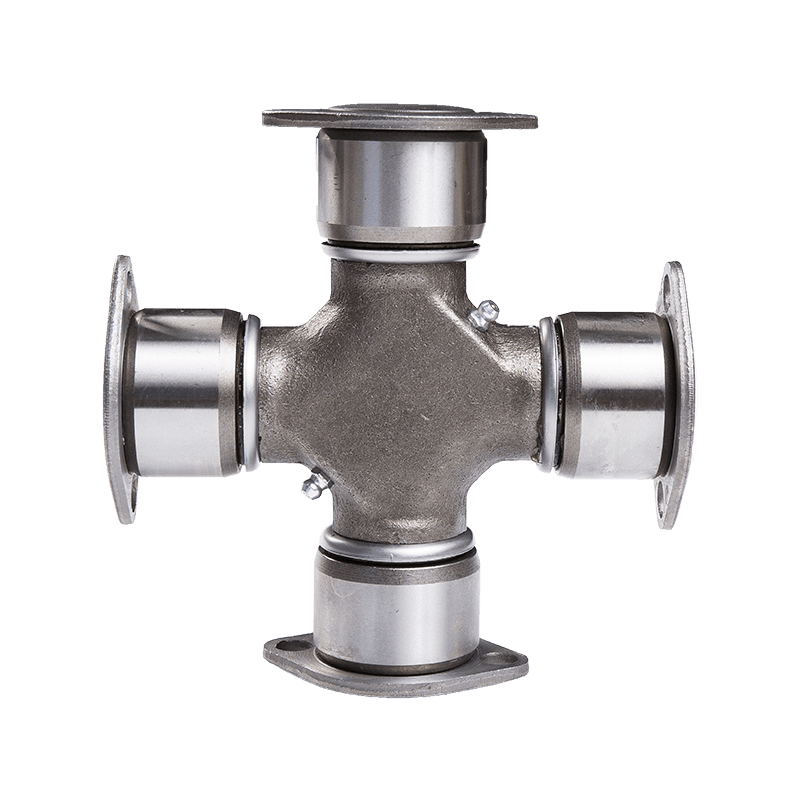

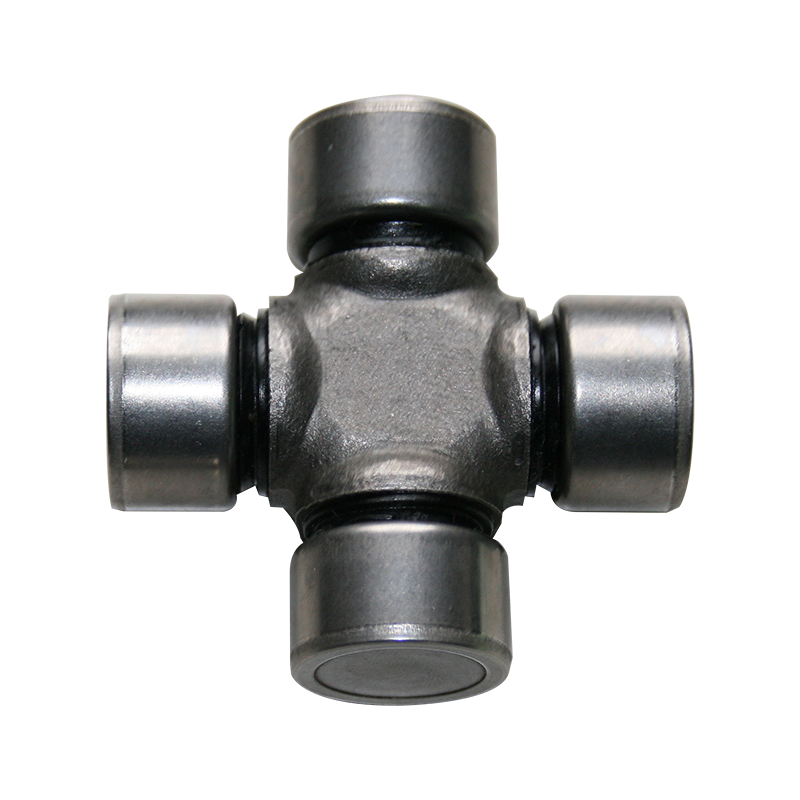

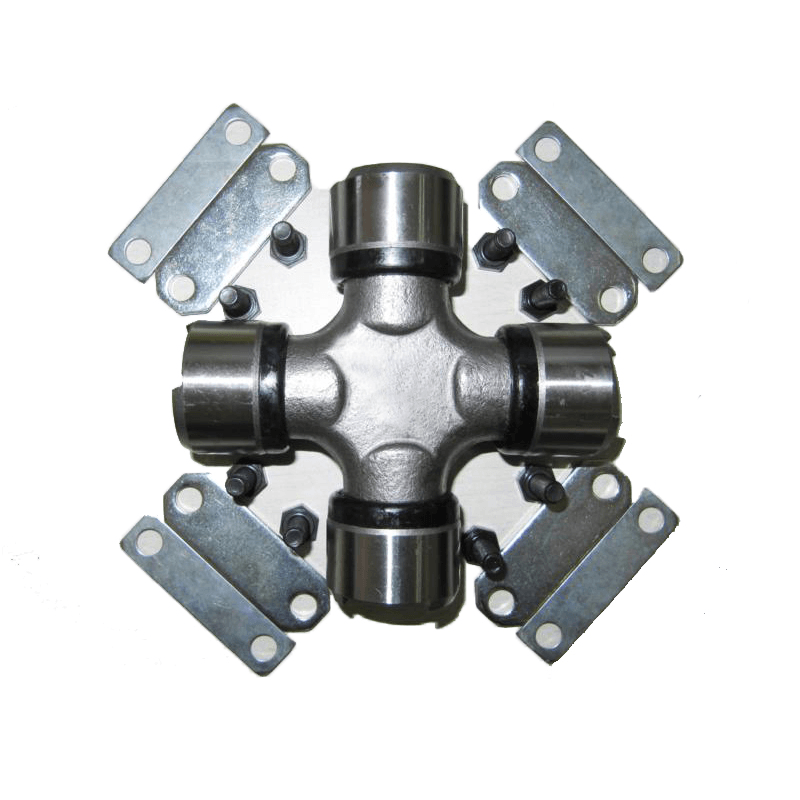

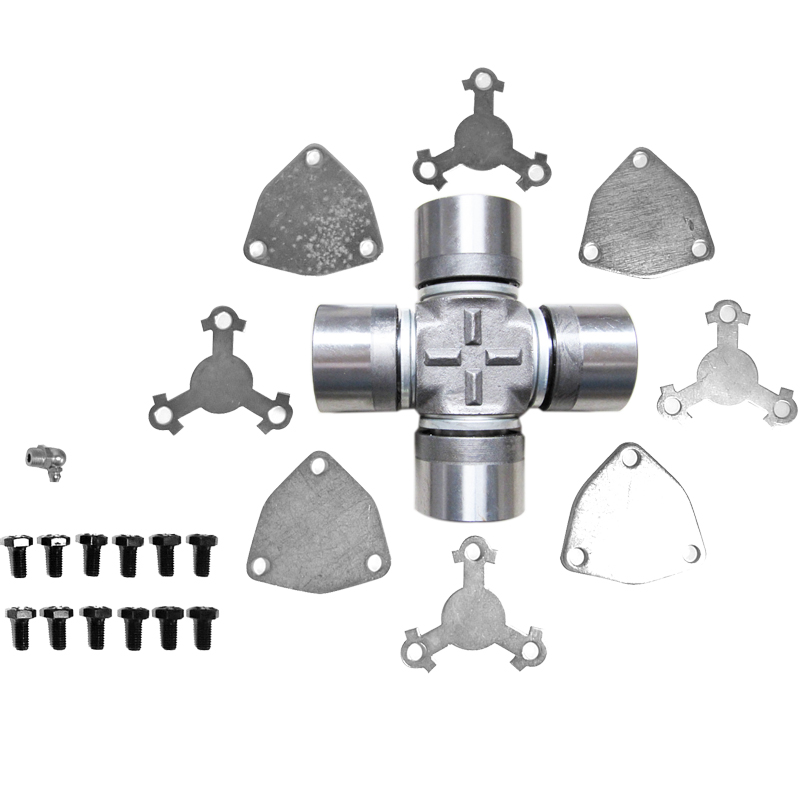

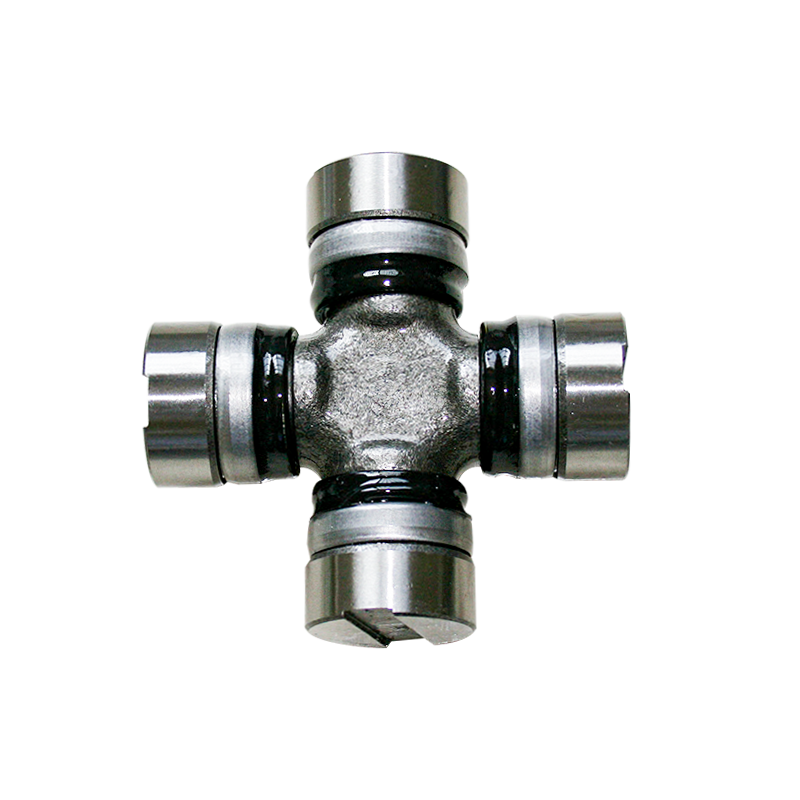

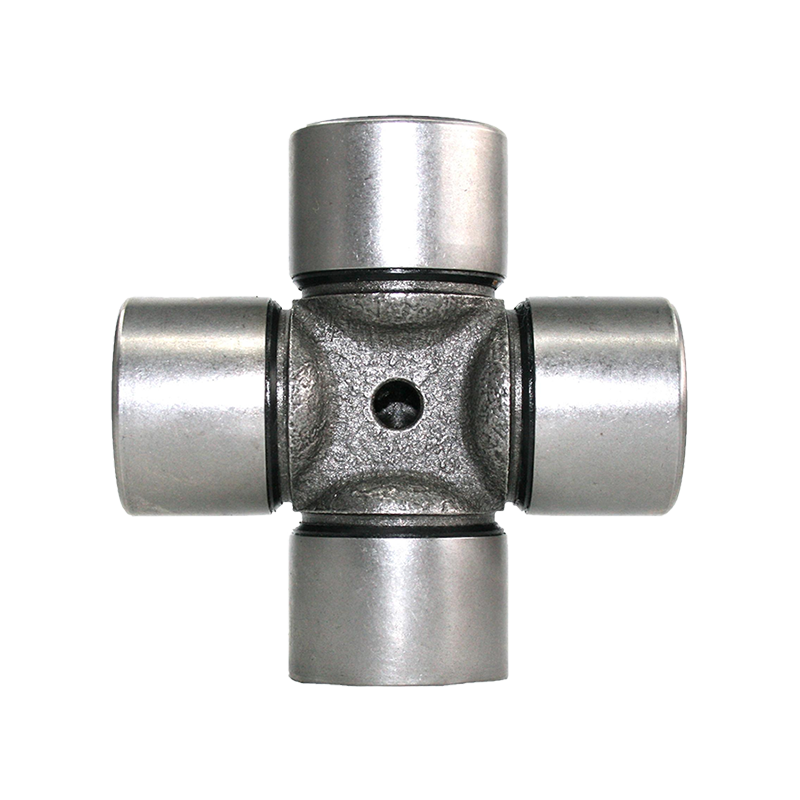

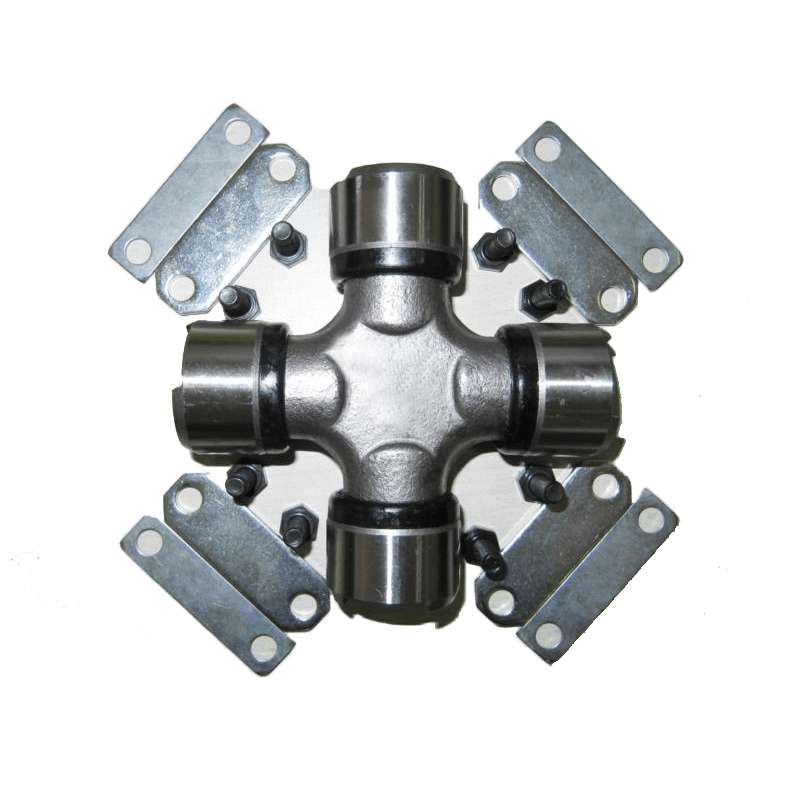

Универсальные суставы, оборудованные подшипниками крыла известны своей способностью переносить высокий уровень крутящего момента, в то же время приспосабливаясь к угловой смещению. Но то, что отличает их, - это их уникальный дизайн, который опирается на механические клавиши и слоты, а не на традиционные игольчатые подшипники. Эта функция не только повышает долговечность, но и позволяет этим суставам преуспевать в средах, характеризующихся колебаниями нагрузки или внезапными шоками. При непрерывной работе максимальная мощность крутящего момента у подвесного сустава, в основном зависит от таких факторов, как состав материала, термообработка и точность обработки. Например, высокопрочные стальные сплавы и передовая поверхностная обработка могут значительно повысить способность сустава, несущая нагрузку, что позволяет ему поддерживать устойчивый уровень крутящего момента в течение длительных периодов без ущерба для производительности.

С другой стороны, когда они подвергаются прерывистым ударам, таким как те, которые встречаются в горнодобывающем оборудовании или строительном механизме, - динамика изменяется. Шоковые нагрузки вводят внезапные всплески крутящего момента, которые могут подчеркнуть даже самые надежные компоненты трансмиссии. Здесь дизайн подшипника крыла действительно сияет. Механическое пособие, обеспечиваемое ключами и слотами, гарантирует, что крутящий момент распределен равномерно по блокам подшипника, сводя к минимуму риск отказа. Тем не менее, важно отметить, что максимальная пропускная способность во время ударов обычно ниже, чем при непрерывной работе. Это связано с тем, что ударные нагрузки генерируют мгновенные силы, которые превышают устойчивые пределы материала. Чтобы смягчить это, инженеры часто указывают маржу безопасности или выбирают усиленные версии U-Joint, чтобы убедиться, что они могут противостоять этим экстремальным условиям.

Другим аспектом, который стоит рассмотреть, является роль смазки в поддержании оптимальной способности крутящего момента. В то время как универсальные суставы с подшипниками крыльев предназначены для долговечности, правильная смазка остается необходимой для уменьшения трения и износа, особенно при сценариях с высоким содержанием толчки. Некоторые модели поставляются с герметичными или самосмазывающими вариантами, которые идеально подходят для труднодоступных установок или средств, где регулярное техническое обслуживание невозможно. Сокращая необходимость частых обслуживания, эти функции не только повышают эффективность эксплуатации, но и продлевают продолжительность жизни сустава.

С точки зрения применения, универсальность универсальных суставов, несущих крыла, делает их незаменимыми в различных отраслях. Например, в сельском хозяйстве тракторы и плуги полагаются на эти компоненты, чтобы справиться с постоянными требованиями крутящего момента, а также случайные толчки из неровной местности. Аналогичным образом, в автомобильном секторе транспортные средства для бездорожья получают выгоду от поглощающих шоковых свойств U-Joints с крыльями, обеспечивая плавную доставку энергии даже в прочных условиях. Промышленное оборудование также использует свою надежность для поддержания производительности в сборочных линиях и конвейерных системах.

Итак, как вы определяете правильную способность крутящего момента для ваших конкретных потребностей? Начните с оценки рабочих условий вашего приложения. Вы имеете дело с последовательными нагрузками, или система будет частыми ударами в системе? После того, как вы определили основные стрессоры, обратитесь к спецификациям производителя, чтобы найти модель, которая соответствует вашим требованиям. Многие поставщики предоставляют подробные диаграммы и графики, иллюстрирующие взаимосвязь между крутящим моментом, скоростью и угловой смещения, помогая вам сделать осознанный выбор. Кроме того, не стесняйтесь обращаться к командам технической поддержки - они могут предложить ценную информацию о настройке соединения в соответствии с вашими точными спецификациями.

В заключение, сосредоточены ли вы на непрерывной работе или готовитесь к прерывистым ударам, универсальные соединения с подшипниками крыльев предлагают надежное решение для требовательных приложений. Их способность сбалансировать высокую мощность с исключительной долговечностью делает их выдающимся выбором как для инженеров, так и для дизайнеров. Понимая нюансы их производительности в различных условиях, вы можете максимизировать эффективность и устойчивость ваших систем трансмиссии. В конце концов, когда дело доходит до передачи крутящего момента, наличие правильного инструмента для этой работы - это не только оправдание ожиданий - это превышение их. 3

中文简体

中文简体

Связаться с нами