В этой статье основное внимание уделяется практическим рекомендациям инженерного уровня по карданным валам (карданным валам). Он охватывает определения, выбор конфигурации, формулы определения размеров, рекомендации по материалам и термообработке, процедуры сборки и поэтапной обработки, контрольные списки проверок, типичные виды отказов и допуски отделки/производства — все это написано так, чтобы инженер-проектировщик или инженер по техническому обслуживанию мог применять их напрямую.

Что такое карданный вал и когда его использовать

Карданный вал передает крутящий момент между неколлинеарными валами с помощью одного или нескольких универсальных шарниров (типа Гука). В отличие от шарниров равных угловых скоростей, базовый U-образный шарнир допускает угловое смещение, но при использовании отдельно вызывает колебания скорости. Используйте карданные валы там, где:

- Угловое смещение умеренное (обычно до 25–30° на соединение для конструкций, работающих в тяжелых условиях).

- Простота, стоимость и удобство обслуживания являются приоритетами.

- Система может принимать колебания скорости или использовать парные (двойные) U-образные шарниры для их устранения.

Типы и конструкции карданных валов

Одинарные и двойные (карданные) карданные валы

Один U-образный шарнир передает крутящий момент между смещенными валами, но создает неравномерную угловую скорость. Правильно сфазированный двойной U-образный шарнир (два U-образных шарнира с центральным валом) компенсирует изменения скорости, если оба шарнира работают под одинаковыми углами и правильно сфазированы — это наиболее распространенное решение в трансмиссиях.

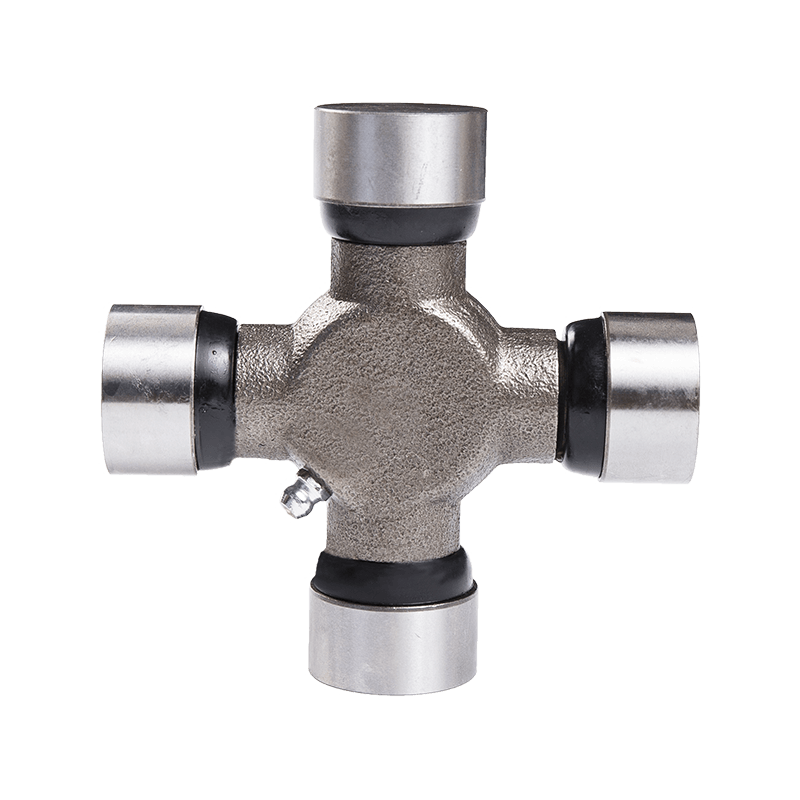

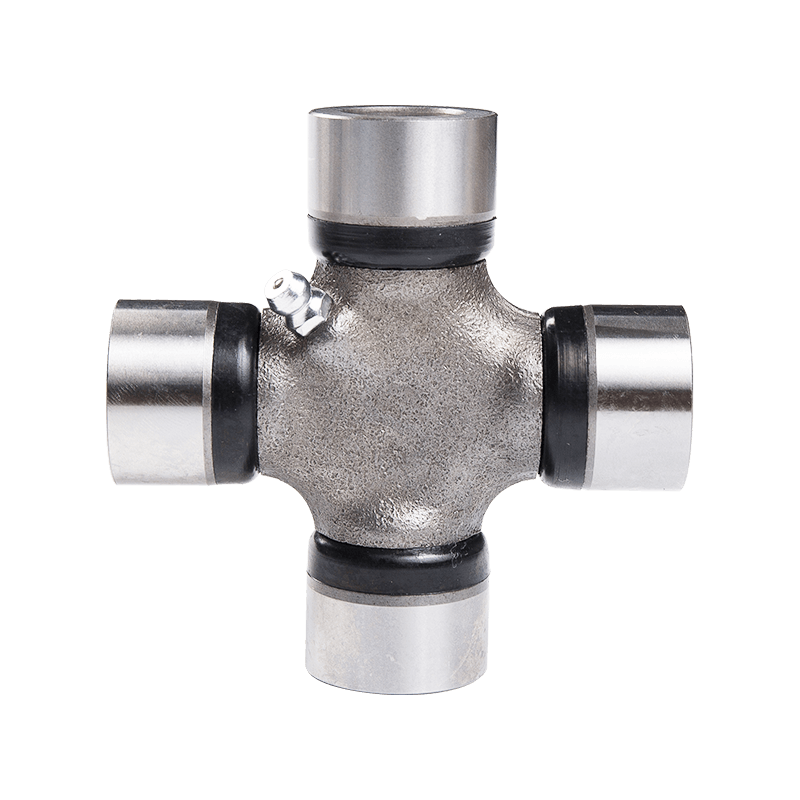

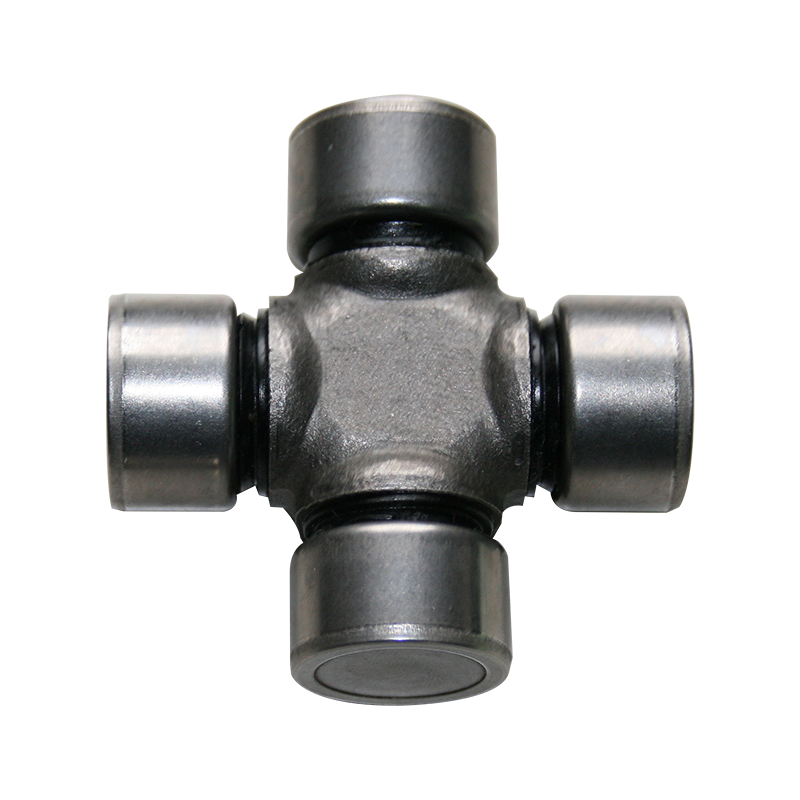

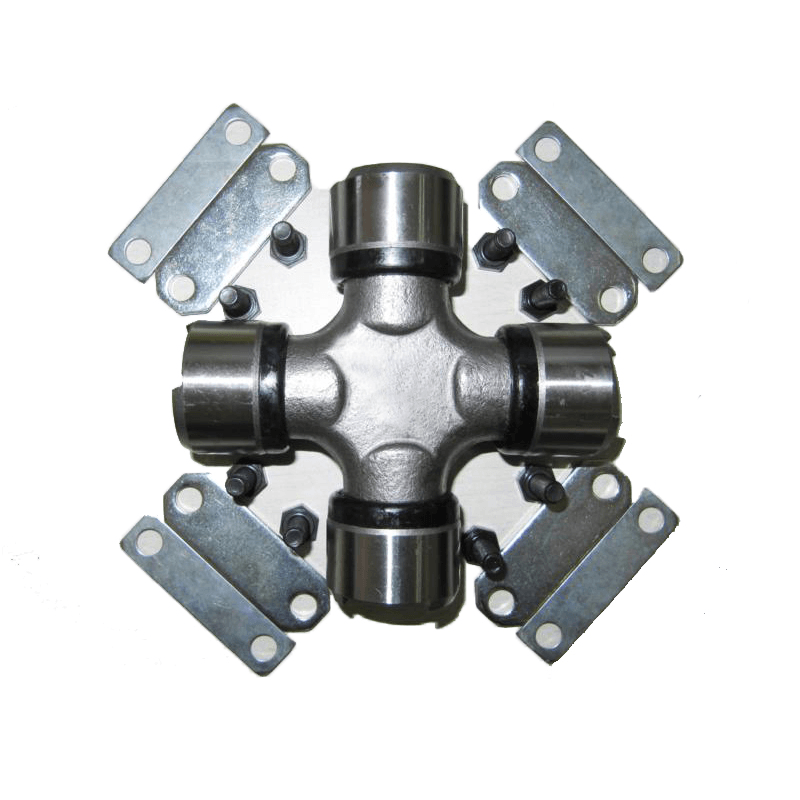

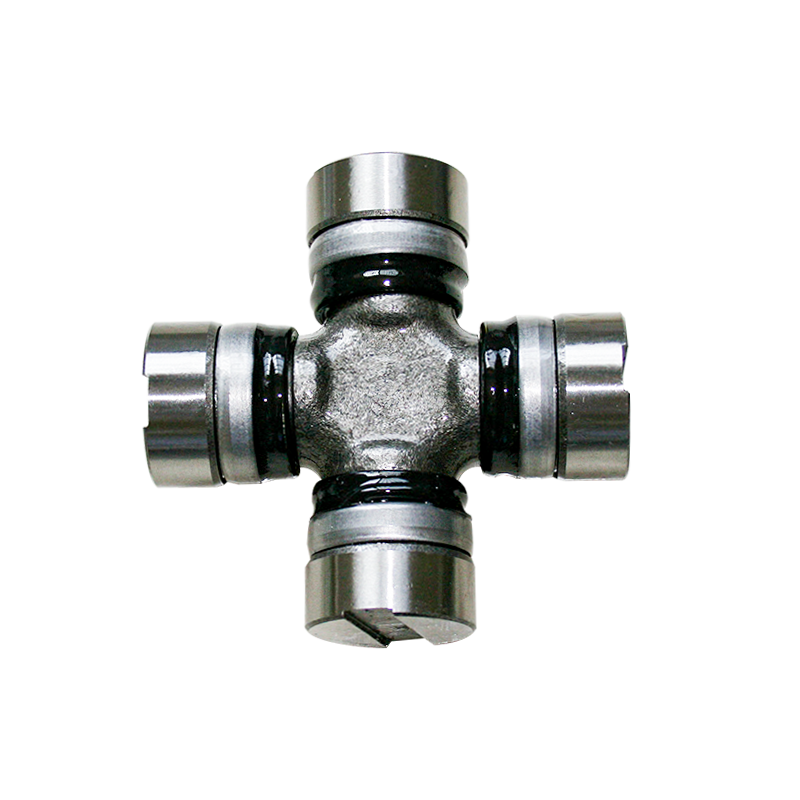

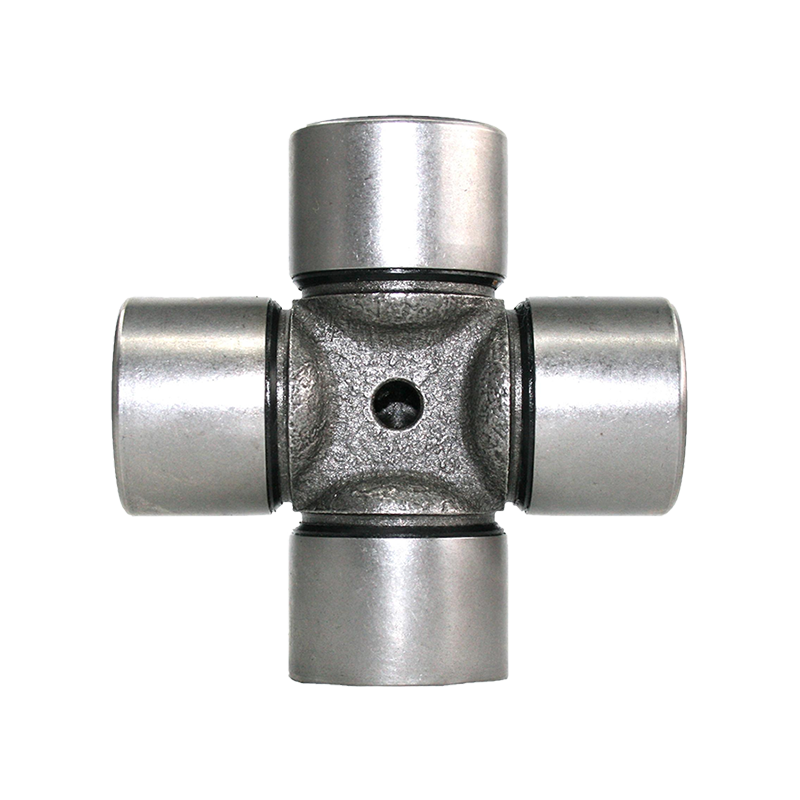

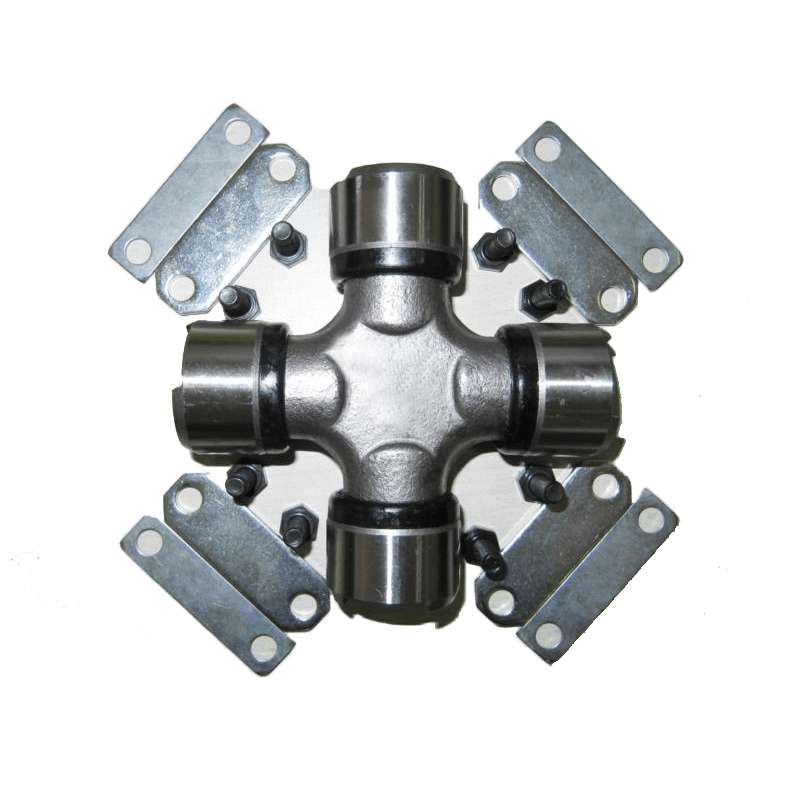

Поперечная опора (четырехболтовая) по сравнению со штативом и гибридами с постоянной скоростью

Поперечные шарниры (с крестовиной игольчатого подшипника) компактны и прочны, выдерживают большие радиальные нагрузки. Штативные или гибридные шарниры CV уменьшают вибрацию при больших углах, но являются более сложными и дорогостоящими. Выбирайте, исходя из требуемого смещения, рабочего цикла, доступа к смазке и потребностей в динамической балансировке.

Принципы проектирования и определения размеров (практические формулы)

Выбор основного крутящего момента и диаметра вала

Начните с передаваемого крутящего момента. Если вы знаете мощность (л.с.) и частоту вращения вала (об/мин):

- Крутящий момент (фунт·фут) = (л.с. × 5252) / об/мин.

- Для метрических единиц: Крутящий момент (Н·м) = (ЛС × 745,7) / (2π × об/мин/60) — проще преобразовать л.с. в кВт и использовать T (Н·м) = (кВт × 9550) / об/мин.

Зная крутящий момент (T), определите требуемый момент сопротивления и диаметр сечения вала, используя допустимое напряжение сдвига (τ_allow). Для сплошного круглого вала при кручении:

- Полярный момент J = π·d⁴ / 32

- Касательное напряжение τ = T·c / J = (16·T) / (π·d³)

- Перестановка для решения для d: d ≥ ( (16·T) / (π·τ_allow))^(1/3)

Используйте коэффициент запаса, соответствующий конкретному применению: для типичных усталостных/вращающихся валов используйте коэффициент 1,5–3,0 в зависимости от ударной нагрузки и неизвестных рабочих циклов. Для шпоночных или шлицевых валов следует учитывать концентрацию напряжений и соответствующим образом снижать допустимое напряжение.

Выбор материала, термообработка и обработка поверхности.

Распространенные материалы и обработка карданных валов:

- Среднеуглеродистые стали (AISI 1045/EN C45): хорошая обрабатываемость; подходит для умеренных нагрузок после снятия напряжений или поверхностной закалки.

- Легированные стали (4140/42CrMo): предпочтительны для применений с более высокими крутящими моментами и усталостными нагрузками; сквозная закалка или закалка и отпуск до предела прочности > 800–1000 МПа, при необходимости.

- Цементирование (цементация или азотирование) шлицев или шеек для уменьшения износа при сохранении прочности сердцевины.

- Чистота поверхности: рекомендуется Ra ≤ 0,8 мкм на шейках подшипников; полированные седла подшипников продлевают срок службы игольчатых подшипников.

Ограничения по сборке, фазировке, балансировке и биению

Правила фазировки (во избежание вибрации)

При последовательном использовании двух U-образных шарниров оба шарнира должны иметь равные рабочие углы и быть сдвинуты по фазе на 180° (ориентированы вилками), чтобы исключить колебания скорости ведомого вала. Практически:

- Визуально разложите ушки-кокетку и разметьте их; устанавливайте так, чтобы метки фланца/хомута совпадали на указанной стадии.

- Подтвердите равенство углов угломером; неравные углы создают остаточную вибрацию, пропорциональную разнице.

Динамическая балансировка и биение

Валы с U-образными шарнирами и центральными секциями должны быть динамически сбалансированы, если рабочие скорости превышают типичные холостые обороты двигателя или если устойчивость к вибрации низкая. Целевые допуски на биение и балансировку:

- Общее расчетное биение (TIR) шеек подшипников: ≤ 0,05 мм для высокоскоростных трансмиссий.

- Динамическая балансировка по стандарту ISO 1940/1 класса G16 или выше для автомобильной техники; для более тяжелого вращающегося оборудования может потребоваться G6.3–G2.5.

Контрольный список проверок, смазки и технического обслуживания

Регулярные проверки существенно продлевают жизнь. Во время планового технического обслуживания используйте следующий практический контрольный список:

- Визуальный осмотр рельефов траверсы, поперечных цапф и уплотнений на наличие задиров, коррозии или утечек смазки.

- Проверьте зазор подшипника: осевой или радиальный люфт, превышающий допуск производителя, указывает на износ подшипника; измерить циферблатным индикатором.

- Интервалы смазки: повторно смазывайте игольчатые подшипники в течение каждого рабочего цикла (типично: каждые 50–200 часов), используя совместимую смазку марки NLGI и подшипников.

- Проверьте шум и вибрацию под нагрузкой — внезапное появление указывает на разрушение подшипника, перекрестный отказ или сбой фазировки.

Распространенные виды отказов и основные причины

Распознавание режима отказа помогает назначить правильное исправление:

- Преждевременный износ игольчатого подшипника — обычно из-за недостаточной смазки, загрязнения смазки или несоосности.

- Перелом крестовины/цапфы — высокие ударные нагрузки или неправильный материал/термическая обработка; исследуйте поверхность излома на предмет признаков усталости и перегрузки.

- Деформация вилки карданного шарнира — чрезмерный изгибающий момент из-за неправильной опоры или вала недостаточного размера.

Производственные допуски, контроль качества и тестирование

Ключевые параметры и действия по контролю качества, которые следует включить в производственные планы:

- Диаметр шеек ±0,01–0,03 мм в зависимости от посадки подшипника (нажимная или скользящая посадка).

- Допуски на шлицы или шпоночные сечения в соответствии с используемым стандартом ISO/RM; контроль биения и концентричности ≤ 0,05 мм.

- Выполните проверку твердости после термообработки (например, твердость сердцевины и глубину гильзы для науглероженных деталей).

- Функциональное испытание в конце линии: вращайте под нагрузкой на рабочей скорости, чтобы обнаружить вибрацию, шум или утечку масла/смазки.

Контрольный список выбора и краткая справочная таблица

Прежде чем окончательно определиться с конструкцией вала или заказать запасные части, воспользуйтесь контрольным списком ниже:

- Подтвердите непрерывный и пиковый крутящий момент, диапазон оборотов и рабочие углы.

- Определите расположение одинарного или двойного шарнира в зависимости от угла и требований к постоянной скорости.

- Укажите материал, термообработку и обработку поверхности шеек и шлицев.

- Включите в чертеж покупки спецификацию балансировки и пределы биения.

| Приложение | Типичный материал вала | Проектирование узловых точек |

| Легкая техника (≤ 5 кВт) | 1045/С45 | Простое карданное соединение, периодическая смазка |

| Средней мощности (5–100 кВт) | 4140/42CrMo (QT) | Рекомендуется двойной U-образный шарнир, балансировка по G16. |

| Тяжелый/автомобильный | Легированная сталь, цементированные шейки | Азотированные/цементированные шейки, балансировка G6.3 или выше. |

Заключительное примечание: всегда обращайтесь к спецификациям карданных шарниров, предоставленным производителем, для определения шлицевой посадки, типов игольчатых подшипников и совместимости смазок. Приведенные выше формулы и допуски являются проверенными отправными точками — адаптируйте их к конкретному рабочему циклу, условиям окружающей среды (коррозионная или высокотемпературная работа) и требованиям безопасности вашего проекта.

中文简体

中文简体

Связаться с нами